Hoher Widerstand in X-Achse: Mögliche Ursachen und Lösung?

Hallo zusammen,

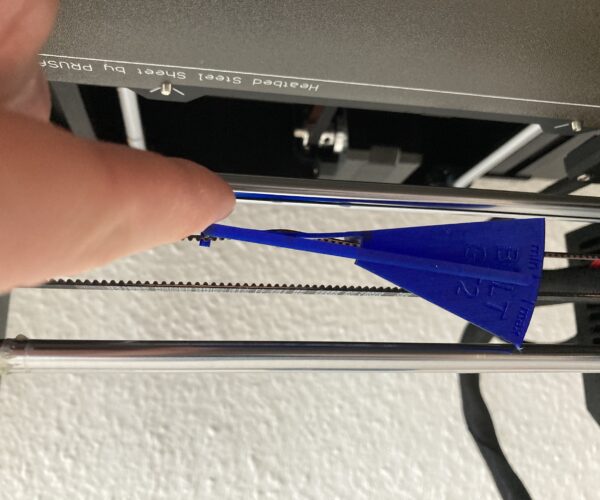

vor kurzem habe ich ein MK3S+ Kit zusammengebaut und stehe nun vor einem Problem: Meine X-Achse hat einen relativ hohen Verfahrwiderstand (der Belt Test gibt 240 aus), obwohl die Spannung des Riemens richtig eingestellt ist (und mit der Spannungslehre von Prusa überprüft wurde, gedruckt in Prusament PETG):

Der Drucker wurde mit großer Sorgfalt montiert, die Führungswellen sitzen vollständig eingeschoben in ihren Aufnahmen und die Lager sind mit Lithiumfett gepackt (Gleit-µ® HF400). Die Lager wurden (nach Diskussion mit einem Vertriebler von MISUMI) vollständig mit Fett befüllt - hierzu habe ich in kleinen Schritten Fett in das Lager gegeben und mit einer Führungswelle in die Lagerrillen gepresst.

Ich habe schon mehrfach gelesen, dass zu einer maximalen Befüllung der Lagerrillen von ca. 30% geraten wird, diese Angabe bzw. die dazugehörige Argumentation kann ich allerdings, auch basierend auf dem, was ich vor langer Zeit mal zu Wälzlagerschmierung gelernt habe, nicht wirklich nachvollziehen - nach meinem Verständnis sollte über die gesamten Führungsrillen der Kugeln ein Fettreservoir bestehen. Die oszillierenden Bewegungen des Druckers maches es den Lagern natürlich nicht gerade einfach, aber umso mehr würde ich sagen, dass von überall her im Betrieb Grundöl nachfließen können sollte.

Die Parallelität der beiden Wellen der X-Achse konnte ich nur mit einem Messschieber prüfen, da ich keine ausreichend große Bügelmessschraube besitze. An den den Aufnahmestellen zur Z-Achse hin scheint die Abweichung der Wellen jedoch so gering, dass sie über den Messschieber nicht erfasst werden kann (Jeweils 52.95mm bis 53.00mm, also mit Fehler <0.05mm) - oder eben im Bereich der Messungenauigkeit durch haarsträubenden Messaufbau liegt. Aufällig ist allerdings, dass die Wellen neben dem Hotend, wenn es etwa in der Mitte der Achse steht, einen Abstand von 52.70mm haben, die Wellen biegen sich also um ca. anderthalb Zehntel durch.

Die Lager wurden bei der Montage sauber in die vorgesehenen Aufnahmen in der Rückenplatte des Hotends positioniert. Die Rückenplatte des Hotends ist nicht übermässig fest verspannt (Schrauben mild handfest angezogen). Wenn diese gelockert wird, hat die Achse weiterhin hohen Widerstand und verfährt im ausgeschalteten Zustand nicht von selbst bei einer Verkippung des Druckers von 45°-60°. Offenbar hat also die Lageraufnahme im Hotend einen maßlichen Fehler, der dafür sorgt, dass die Wellen sich durchbiegen. Aktuell vermute ich darin die Ursache für das "Stick-Slip"-artige Verfahrverhalten der Achse. Vermutlich führt dies mit der Zeit zu entsprechend höherem Verschleiß der Lager und Führungswellen, und natürlich zu einer höherern Belastung des Motors.

Gibt es für dieses Problem eine Lösung, außer die Rückenplatte des Hotends neu zu drucken und alles neu aufzubauen? Oder könnte es vielleicht noch eine andere Ursache für mein Problem geben, die ich übersehe?

Vielen Dank im Voraus für die Hilfe!

VG, Thomas

Hoher Widerstand in X-Achse: Mögliche Ursachen und Lösung?

Hallo Thomas,

gut beschrieben. Das hört sich in der Tat so an, als ob der Bohrungsabstand Deines x-carriage nicht zu den x-ends paßt. Deine Hausaufgaben hast Du jedenfalls gemacht.

Da Du den Drucker noch nicht so lange hast, würde ich dies Prusa per chat genauso schildern und um neue x-carriage und x-carriage-back bitten. Im jetzigen Zustand werden Lager und Wellen arg strapaziert. Die könnten schon einen Schlag weg haben. Selbst falls ein Druckteil nur in der Mitte auf dem Bett liegt, fährt die x-Achse jedesmal bis an die x-ends, wenn der Drucker anfangs das meshbed-leveling macht.

Deiner Beschreibung entnehme ich, dass die Lagersitze ("Aufnahmen in der Rückenplatte") des x-carriage ordentlich sind. In vertikaler Richtung ist die Lagerung ja überbestimmt. Da hätte ich im Notfall wenig Skrupel, das Teil in die Richtung etwas nachzuarbeiten. Klappern soll es natürlich trotzdem nicht. Läuft der Drucker erst einmal wieder ordentlich, kann man sich daran machen, das x-carriage maßhaltig neu zu drucken.

Die Orientierung der 4 Kugelbahnen der Lager auf der Welle hat auch Einfluß. Um den Freiheitsgrad der Rotation des Extruders um die obere Welle im Normalbetrieb möglichst steif zu fixieren, sind horizontal angeordnete Kugelbahnen hilfreich. Dann ist aber leider auch die Federsteifigkeit in normaler Richtung dazu, also zwischen den Wellen, durch die anderen beiden Kugelbahnen am höchsten. Den umgekehrten Effekt bekäme man, wenn man das Lager um 45 Grad dreht. Da die Achse ohnehin schon recht biegeweich, der Extruder recht schwer und dessen Schwerpunkt auch nicht gerade mittig zwischen den Wellen liegt, ist das normalerweise aber nicht zu empfehlen.

Bei der XYZ-Kalibrierung fahren die beiden z-Spindeln die x-ends mitsamt x-Achse an die beiden oberen Anschläge. Das bestimmt, inwieweit die Achse hinterher parallel zum Rahmen oder schubverformt ist. Im Moment habe ich die oberen Anschläge je um eine vertikale Einstellschraube ergänzt.

Da ich mir auch schon einmal eine Riefe in die obere Welle der x-Achse gefahren habe, habe ich mir 2 Wellen und einen Satz Lager als Reserve geordert. Hat man die, kann man sich x-ends und x-carriage drucken und das Ganze separat vom laufenden Drucker in Ruhe prüfen, bevor man dies einbaut. Das ist ja aufwendiger. Dies will ich mit der x-Achse und Sinterbronzelager noch machen, wenn ich dazu komme, mich damit näher zu beschäftigen. Dazu gibt es hier im deutschen Forum mehrere Beiträge Das ist aber etwas kniffliger als bei den Wälzlagern und sicher nur denjenigen zu empfehlen, die fachlich vorbelastet sind. Das ist bei Dir sicher kein Problem. Wenn man die Teile druckt, sollte der Drucker gut kalibriert sein. Die Bohrungsabstände für die Wellen in den x-ends werden in z-Richtung gedruckt werden, die im x-carriage normalerweise in y-Richtung.

Über ein Feedback, wie Du das letztendlich gelöst hast würde ich mich freuen.

Viel Erfolg.

RE: Hoher Widerstand in X-Achse: Mögliche Ursachen und Lösung?

Hallo blauzahn,

vielen Dank erstmal für deine ausführliche Antwort! Tut mir Leid, dass ich mich erst jetzt darauf zurück melde - bei der Arbeit geht es gerade mal wieder drunter und drüber und die Hobbies bleiben entsprechend auf der Strecke...

Also, zum Thema: Ich habe mich mit dem Prusa-Support in Verbindung gesetzt und mir wurden tatsächlich Ersatzlager angeboten und auf Nachfrage auch Ersatzteile für x-carriage und x-backplate, allerdings keinen Ersatz für die x-ends. Die Support-Anfrage habe ich letzten Samstag gestellt, bisher kam jedoch keine Bestätigung, dass die Teile verschickt wurden o.Ä. Sollte ich da nochmal nachhaken, oder ist solche Bearbeitungszeit bei Support normal?

Meine Idee war, ähnlich wie von dir beschrieben, erstmal eine Achse mit backplate, carriage und x-Ends außerhalb des Druckers probeweise aufzubauen und zu verifizieren, dass sie gut läuft, bevor ich mir den Umbau-Akt antue. Naja, jetzt werde ich wohl direkt umbauen und sehen, ob die neuen x-carriage Teile die Achse ins Ziel bringen. Wenn die Teile auch nicht passen, werde ich mal das Thema der Nacharbeit angehen. Wobei ich nicht sicher bin, wie man die Teile vernünftig ausrichten/spannen soll und die Lagersitze gleichmässig nacharbeiten soll - im Zweifel macht man es da doch schnell schlimmer als besser, wenn die Lagersitze danach nicht mehr parallel sind?

Eine Möglichkeit, die x-backplate auszutauschen, ohne den ganzen Extruder auseinander zu bauen, gibt es nicht wenn ich das richtig sehe? Na freu ich mich drauf, das Kapitel der Extrudermontage nochmal von vorne durchzuarbeiten...

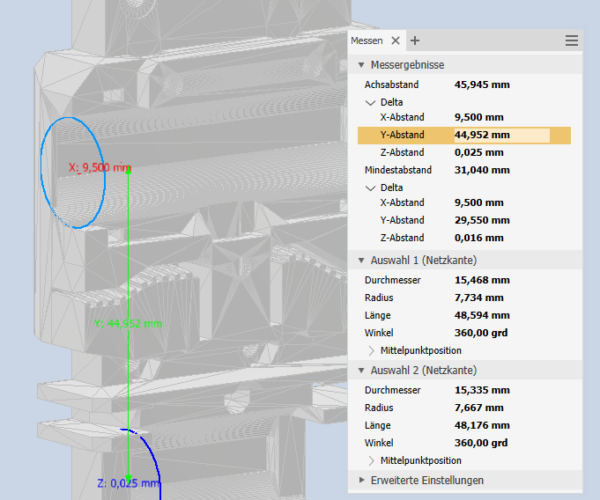

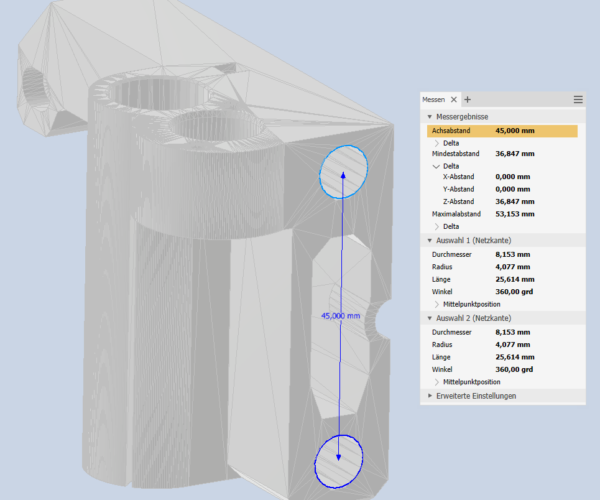

Was mir außerdem bei einer kurzen Analyse der STL Files des Druckers aufgefallen ist: Der Achsenabstand von x-carriage und x-ends ist schon im CAD auch nicht identisch, auch wenns nur 48 mü sind...

Dann ist aber leider auch die Federsteifigkeit in normaler Richtung dazu, also zwischen den Wellen, durch die anderen beiden Kugelbahnen am höchsten. Den umgekehrten Effekt bekäme man, wenn man das Lager um 45 Grad dreht.

Verstehe ich dich richtig, wenn das heißt, du empfiehlst die Lager genau um 45° versetzt zum Schaubild aus der Anleitung zu orientieren? Interessanter Punkt auf jeden Fall... Warum meinst du, ist eine höhere Federsteifigkeit in z-Richtung negativ zu sehen?

Soweit ich das Thema verstehe, ist die Empfehlung die Lager so wie in der Anleitung zu orientieren darin begründet, die Hertzpressung auf die Wellen zu reduzieren, sodass nicht das gesamte vom Extruder ausgeübte Moment nicht von einer einzelnen Kugelbahn in den Linearlagern abgestützt wird, sondern sich verteilt. Oder was denkst du?

Im Moment habe ich die oberen Anschläge je um eine vertikale Einstellschraube ergänzt.

Interessant! An welchem Bezugssystem richtest du die x-Achse denn beim Einstellen der Schrauben aus? Das Thema ist mir immer noch ein Rätsel, die Hardware erlaubt ja insgesamt kaum einen genaue Aussage darüber welche Achse/Fläche jetzt sicher und sauber orthogonal zu welcher anderen ist. Oder misst du über Winkel an der x-Achse heraus, ob sie ein "Parallelogramm" ist? Hättest du vielleicht ein Bild von deinem Aufbau?

Dazu gibt es hier im deutschen Forum mehrere Beiträge Das ist aber etwas kniffliger als bei den Wälzlagern und sicher nur denjenigen zu empfehlen, die fachlich vorbelastet sind.

Von dieser Modifikation hab ich auch schon mehrfach gelesen - ich denke, davon werde ich erstmal die Finger lassen und den Drucker erstmal versuchen, im "Standardzustand" ins Ziel zu bringen und dann meine Erfahrung damit zu sammeln. Sobald das Gesamtsystem klarer geworden ist, ist da sicherlich ein spannender nächster Schritt mit den Sinterbronzelagern 🙂

Danke nochmal für deinen Input!

LG, Thomas

RE: Hoher Widerstand in X-Achse: Mögliche Ursachen und Lösung?

Hallo Thomas,

ich habe im Moment leider auch nicht viel Zeit für den 3D-Druck.

Hast du den Prusa-Support via Chat kontaktiert? Das soll am besten funktionieren.

Teile kann ich auch nur von Hand nacharbeiten, falls nötig. Beim x-carriage ist ja der Achsabstand kritisch. Sofern die oberen Lager vertikal ohne Spiel sitzen, würde ich notfalls vorsichtig nur die vertikal klemmende Fläche der unteren Lager mit einer kleinen Rundfeile leicht schlichten bis nichts mehr klemmt. Die Teile des Druckers habe ich sicherheitshalber alle nachgedruckt auf Reserve. Ich habe nur den einen Drucker. Damit die Teile einigermaßen maßlich werden, sollte der Drucker kalibriert sein. Mein Prusa war, zumindest mit Prusament mit den Standardwerten gar nicht so schlecht darin.

Den Extruder hatte ich vor einiger Zeit auch zum ersten Mal völlig auseinander. Das habe ich ebenfalls gescheut, insbesondere das Gefummel mit den Kabeln, dem Kabelstrang und der Einsy-Box. Letztere wird bei mir irgendwann auch noch mal durch was Vernünftigeres ersetzt werden.

Womit hast Du im CAD den Achsabstand gemessen? Die STL-Dateien haben ja keine Kreise mehr. 48µm sind aber praktisch 5 Hunderstel. Das reicht, um zu klemmen. Dahingehend habe ich mir die Prusa-CAD Dateien noch nicht angesehen.

Nein, ich empfehle nicht, die Lager um 45 Grad zu drehen. Die hohe Federsteifigkeit vertikal ist aber schädlich, wenn die Lagerung in diese Richtung überbestimmt ist. Das ist doch dein Problem. Da werden die Kräfte auf die winzigen Kugeln recht groß. Nach Hertzscher Pressung frag ich da lieber nicht. Die in der Anleitung vorgeschriebene Ausrichtung der Lager mit senkrecht und waagerecht liegenden Kugelbahnen minimiert beispielsweise das Kippen um die x-Achse, da die waagerechten Kugelbahnen auf einer Normalen zur Strecke zwischen den Wellen liegen.

Bezugssystem: Da habe ich tief in die Tasche gegriffen und mir eine Rahmenwasserwaage gegönnt und bisher nicht bereut. So habe ich als Bezug eine recht genaue Waagerechte und, da es eine Rahmenwasserwaage ist, auch eine Senkrechte. Damit habe ich mir zuerst eine "Richtplatte" gebastelt. Aus einem Rest einer Küchenarbeitsplatte habe ich 2 Platten gesägt, die in beiden Richtungen nicht ganz 10cm breiter als der Drucker sind, So daß man Flachwinkel oder Meßuhrstativ gerade noch neben den Drucker drauf bekommt. Die untere Platte mit Schraubzwingen auf einen stabilen Tisch geklemmt und die obere mit 9 M6 Gewindestangen auf Abstand da drüber und in Waage gelevelt. Das ist ziemlich primitiv, nicht vorzeigbar, aber für den Hausgebrauch bei moderaten Kräften besser als nichts.

Das die x-Achse nicht in waage war, habe ich gemerkt, als ich aus Neugier mit einer Meßuhr von unten auf den x-Motorhalter getastet habe. Mein Druckbett ist mit Spiraldruckfedern statt der 8 äußeren Hülsen gelevelt. Das läuft hier im Forum unter Federnmod. Da sah ich, daß die z-Achse trotz geleveltem Bett eine Bewegung machte, die proportional zur x-Position war. Die x-Achse erhält bei der XYZ-Kalibrierung ihre "Waage" dadurch, daß sie oben gegen die Anschläge fährt. Da sie bei mir nicht in Waage war und ich die Original-Routine weiter nutzen wollte, habe ich in den Original z-axis-top einen Hohlzylinder in OpenSCAD ergänzt (siehe angehängtes file) und anschließend M5 reingeschnitten. Vergleichbare sah ich auch bei Thingiverse. Mit der Rahmenwasserwaage dann im ausgeschalteten Zustand die Spindeln von Hand bis Anschlag hochgedreht und nur die Schraube auf der höheren Seite minimal runtergedreht bis die Wellen in waage sind. Im Originalzustand ist die Orthogonalität begrenzt, aber meist ausreichend.

Sinterbronze-Gleitlager: Ja, bleib erst einmal bei den Originallagern.

Gutes Gelingen.